Automatisierter Objektwechsel mit Leichtbauroboter im 3D-Druck

.

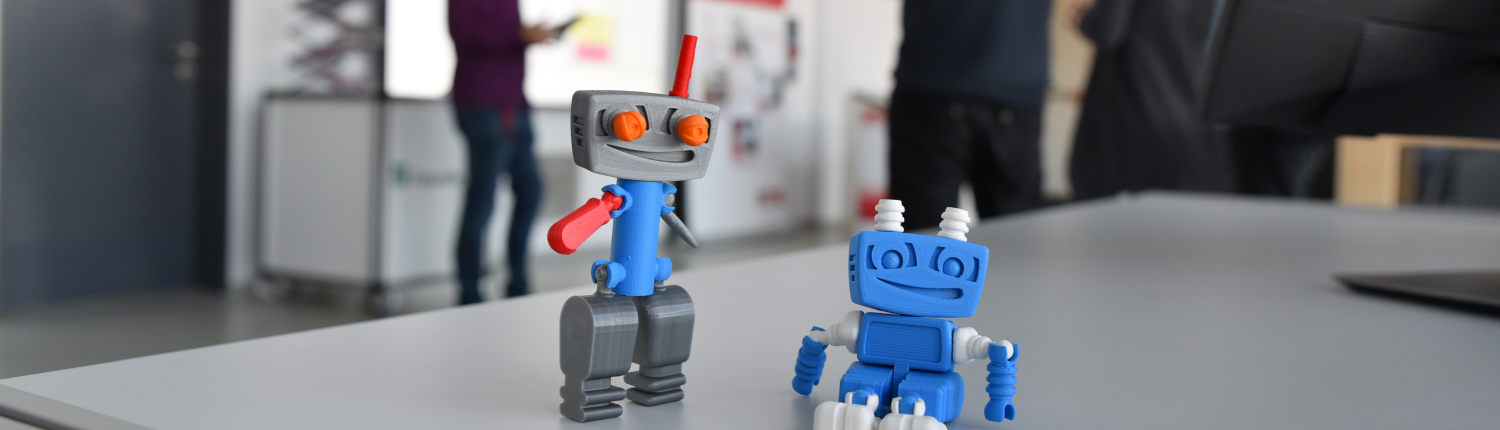

DIE AUSGANGSLAGE

Das Unternehmen TinkerToys GmbH stellt kundschaftsindividuelles Spielzeug mittels der 3D-Druck-Technologie her. Das Problem dieser Produktionsstrategie besteht darin, dass die Produktion (also der 3D-Drucker) die Präsenz eines Mitarbeitenden erfordert. Der Mitarbeitende initiiert den 3D-Druck und entnimmt das gedruckte Objekt, führt Nacharbeiten am gedruckten Objekt durch (z. B. Entgraten) und startet einen neuen Druckauftrag. Da das Unternehmen sehr klein ist, sind Schichtdienste nicht möglich. Um die Ausbringungsmenge und insbesondere die Kapazitätsauslastung der 3D-Drucker dennoch zu erhöhen, erscheint der Einsatzes einer Automatisierungslösung sinnvoll.

DIE LÖSUNG

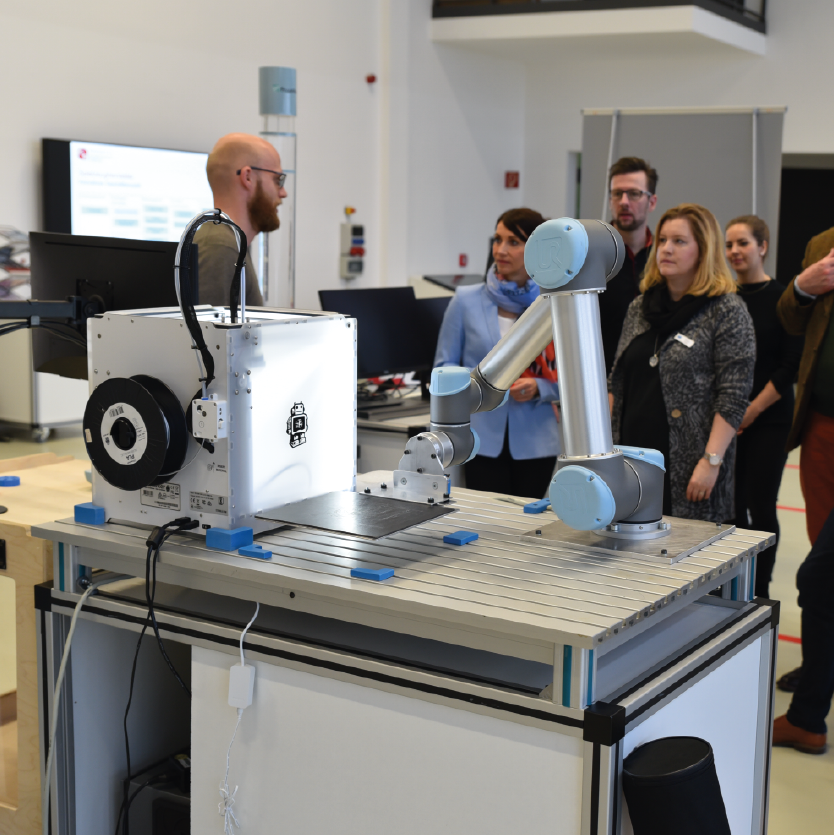

In Zusammenarbeit mit dem Mittelstand 4.0-Kompetenzzentrum Cottbus ist ein Demonstrator entstanden, der diese Herausforderung prototypisch löst. Das Mittelstand 4.0-Kompetenzzentrum Magdeburg hat dabei die Entwicklung des Szenarios, die Anforderungsermittlung sowie die Erprobung vorgenommen, dass Mittelstand 4.0-Kompetenzzentrum Cottbus die technische und programmierseitige Umsetzung.

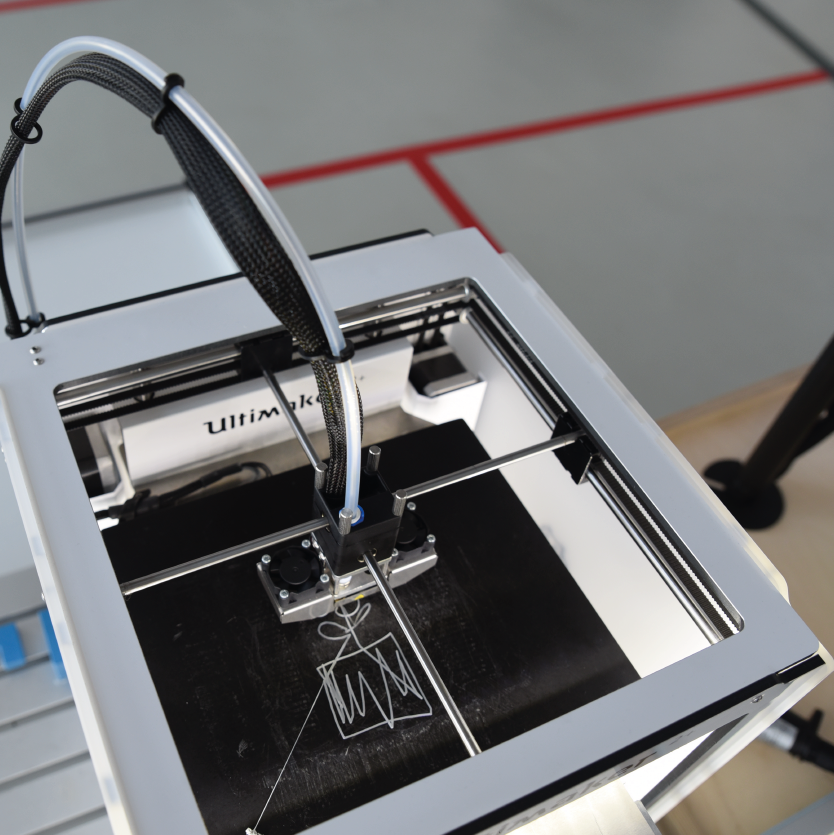

Der Demonstrator besteht aus einem auch bei TinkerToys eingesetzten 3D-Drucker Ultimaker 2+ sowie aus einem Leichtbauroboter Universal Robots UR5. Die Kernaufgabe des UR5 besteht in der Entnahme des gedruckten Objekts. Da sich die gedruckten Objekte hinsichtlich Form und Größe sehr unterscheiden, wird nicht das Objekt selbst, sondern die Druckplatte auf der sich das Objekt befindet entnommen. Dazu war die Konstruktion einer neuen Druckplatte erforderlich, da die ursprüngliche Druckplatte aus Glas besteht und nur sehr schwer durch einen Roboter gegriffen werden kann.

Der Gesamtprozess besteht folglich aus der Beschickung des 3D-Druckers mit der Druckplatte durch den UR5, den Druck des Objekts, der Entnahme der Druckplatte inkl. des gedruckten Objekts sowie der Nachbereitung des Druckergebnisses durch den Mitarbeitenden (zeitlich entkoppelt).

.

DAS HAT ES GEKOSTET

Für die Roboterhardware sind ca. 20.000 Euro für eine nichtkommerzielle Nutzung angefallen. Hinzu kommen Materialkosten für die Erweiterungen am Roboter (Grundplatte, Sensorik und Aufnehmer) sowie die neuen Druckplatten des 3D-Druckers. Für die Anforderungsanalyse, Konzeptentwicklung und Umsetzung sind darüber hinaus in beiden Kompetenzzentren Personenmonate angefallen.

WAS LEISTET DER DEMONSTRATOR?

Der Roboter erkennt durch einen zusätzlichen Sensor, wenn der 3D-Drucker den Druck beendet hat und die Druckplatte wieder in die Ausgangsposition verfahren wurde. Der Roboter entnimmt anschließend die Druckplatte und legt sie auf einem vordefinierten Platz ab. Eine neue, leere Druckplatte kann eingelegt werden und der 3D-Druck kann erneut starten. Die prinzipielle technische Machbarkeit einer solchen Automatisierung ist durch den bestehenden Demonstrator nachgewiesen. Die Schwerpunkte der künftigen Arbeiten, liegen in der weiteren Detaillierung des Szenarios (z. B. Integration mehrerer Druckplatten).

DAS WÜRDEN WIR NIE WIEDER MACHEN

Aktuell wird die Druckplatte über einen Magneten im Drucker fixiert, die Position der Druckplatte ist damit nicht sehr genau. Diese Ungenauigkeit führt dazu, dass der Roboter die Platte immer etwas unterschiedlich aufnimmt und nicht platziert genug am finalen Ablageort ablegen kann. Eine genauere Fixierung im Drucker ist bei erneuter Umsetzung anzustreben.

NEUGIERIG AUF MEHR GEWORDEN?

Sie sind Multiplikator:in und/oder auf der Suche nach erfrischender, digitaler Unterstützung Ihrer Digitalisierungsveranstaltungen? Gern beteiligen wir uns (virtuell) mit unserem Demonstrator an Ihren Veranstaltungen!

.

ANSPRECHPARTNER

![]()

Boris Schmidgal

In Kooperation mit

.